- Nieuws

-

Uitgelicht

-

Uitgelicht

- Recent

-

- Kiosk

- Adverteren

- Columns

Selecteer Pagina

Circtec trok Bilfinger als systeemintegrator voor de nieuwe fabriek in Farmsum aan. Business developer Mick Modderman van Bilfinger (links) schudt Circtec-ceo Allen Timpany de hand.

De bouw van de bandenrecyclingfabriek van Circtec in Farmsum is in volle gang. Vier jaar duurde het voordat het Britse bedrijf de daarvoor benodigde vergunningen binnen had. “Hoe circulair en duurzaam je plan ook is, om het te realiseren heb je een lange adem nodig”, zegt ceo Allen Timpany. Voor de engineering, procurement en het constructiemanagement van de fabriek ging Circtec een partnerschap aan met Bilfinger.

Tekst: Erik Stroosma

“Het begin van de bouw, in mei van dit jaar, was een heel bijzonder moment”, geeft Allen Timpany aan. “Naar dat moment en de ingebruikname van de fabriek, eind volgend jaar, kijken we al 15 jaar uit. Ja, je kunt maar beter jong beginnen met dit soort projecten”, zegt de oprichter en ceo van Circtec met een lach. Om er dan met een serieuze toon aan toe te voegen dat veel duurzame initiatieven daardoor helaas voortijdig stranden. “Dat soort projecten wordt vaak heel enthousiast ontvangen, maar door de lange duur van de procedures komen ze na verloop van tijd in ademnood en stikken ze als het ware. Bij nieuwe technologieën en verwerkingsmethoden nemen die procedures meer tijd in beslag dan gemiddeld. Mede dankzij onze financiers, A.P. Møller Holding en NOVO Holdings uit Denemarken, en een subsidie van het ministerie van Economische Zaken hadden wij gelukkig wel voldoende lucht om de ‘finish’ te halen en te kunnen starten met het project. Ook vanuit de provincie Groningen wordt onze komst naar Delfzijl actief ondersteund, via het Groninger Groeifonds en de Noordelijke Ontwikkelingsmaatschappij, NOM, en door subsidies van de provincie zelf.”

Vanuit de markt wordt er eveneens positief gereageerd op het initiatief van Circtec. Voor de afname van de producten, die het bedrijf in de bandenrecyclingfabriek gaat maken, sloot de onderneming inmiddels al langlopende contracten af met BP en Birla Carbon. Aan het eerstgenoemde bedrijf gaat Circtec hernieuwbare brandstof voor schepen en circulaire nafta leveren. Het derde product dat het bedrijf uit oude autobanden haalt, is carbon black, zwarte koolstof. Door vaste koolstof uit versnipperde banden te zuiveren en verwerken tot teruggewonnen roet, carbon black, ontstaat een grondstof die onder meer gebruikt wordt voor de productie van kunststoffen en rubberproducten. Timpany: “Birla Carbon is een van de grootste duurzame fabrikanten en leveranciers van carbon black-additieven. De volledige productie van de carbon black van de nieuwe fabriek, neemt die onderneming straks bij ons af. Nieuwe carbon black wordt gemaakt door het raffineren en verbranden van aardolie. Dat is een heel energie-intensief en vervuilend proces. Veel mensen weten dat niet, maar vrijwel álle zwarte kleurstof wordt gemaakt van zwarte koolstof. Door die uit oude banden terug te winnen, boeken we veel milieuwinst. Voor de circulaire nafta en biobrandstof voor de scheepvaart die we gaan maken geldt dat ook. Als de fabriek volledig operationeel is, kunnen we 3 procent van de CO2-uitstoot van de Nederlandse chemische industrie compenseren.”

In 2028 hoopt Circtec volledig operationeel te zijn in het industriegebied in Farmsum. “Waar we nu mee bezig zijn is fase één”, zegt Timpany. “Die verwachten we volgend jaar zomer af te ronden. De fabriek wordt dan ook in gebruik genomen. Daarna start met fase twee de uitbreiding. Die zal, zoals het er nu uitziet, plaatsvinden in de periode 2027-2028. Als we klaar zijn, hebben we de grootste fabriek voor de chemische recycling van autobanden in Europa, en in feite de westerse wereld, neergezet met een capaciteit van 200.000 ton aan verwerkte banden per jaar. Banden, die aan het eind van hun levensduur zitten, worden nu nog vaak verbrand om als brandstof te dienen voor onder meer de cementindustrie of verdwijnen naar landen buiten Europa voor doeleinden die eveneens vaak zeer vervuilend zijn.”

Timpany gaf al aan dat hij onder meer samen met medeoprichter en plaatsvervangend ceo Robert Harper al jaren naar het moment van de productiestart toeleeft. Zij begonnen hun bedrijf in 2009. De basis van Circtec wordt gevormd door zelfontwikkelde duurzame productietechnologieën. Eén daarvan is het CIFR-pyrolysesysteem. Dat is een proces waarbij afval, in dit geval oude autobanden, thermisch wordt ontbonden in een zuurstofvrije omgeving, waarbij koolwaterstofvloeistoffen, gassen en vaste koolstof (carbon black) worden gewonnen. Na de pyrolyse worden de gassen en vloeistoffen in de fabriek gescheiden, gekoeld, gecondenseerd en geraffineerd tot HUPA, duurzame scheepsbrandstof, en circulaire nafta. Dat laatste kan volgens Timpany gebruikt worden als grondstof voor de milieuvriendelijke productie van kunststoffen en chemicaliën. Van de vaste koolstof maakt Circtec ten slotte, zoals al aangegeven is, hernieuwbare carbon black voor industriële doeleinden.”

Een deel van het productieproces met CIFR-pyrolyse vindt plaats in reactoren. Circtec wil daar uiteindelijk 28 van in gebruik nemen in de nieuwe fabriek. Timpany geeft aan dat het productieproces uitgebreid in de praktijk getest is: “We hebben demonstratiefabrieken in Duitsland en Polen. Die laatste is al zo’n tien jaar in bedrijf en kan tot bijna 20.000 ton aan autobanden per jaar verwerken. In Delfzijl wordt dat het tienvoudige. Daar gaan we exact hetzelfde productieproces hanteren als in Polen. We kiezen bijvoorbeeld niet voor grotere reactoren in de nieuwe fabriek, maar voor precies dezelfde. Het zijn er alleen veel meer.”

Timpany laat weten dat de fabriek na het afronden van de tweede fase werk zal bieden aan ruim 120 medewerkers. Eén daarvan is Paul Compagne. Hij is ruim twee jaar geleden aangetrokken als plant director van de nieuwe fabriek. Compagne is geen onbekende op Chemie Park Delfzijl en in de groene chemie. Zo werkte hij 15 jaar bij BioMCN (het huidige OCI Methanol Europe), een producent van biomethanol. “Met zijn ervaring, kwaliteiten en grote (lokale) netwerk speelt Paul een belangrijke rol in dit project. Onder meer in de contacten met de overheden in het gebied en havenbedrijf Groningen Seaports en bij het aantrekken van de juiste mensen.”

Paul Compagne is de plant director van de in aanbouw zijnde bandenrecyclingfabriek van Circtec.

Timpany vertelt dat de inspanningen en steun van Groningen Seaports, de provincie Groningen, het Groninger Groeifonds en de NOM zeker hebben bijgedragen aan de uiteindelijke keuze voor Delfzijl. “Bij die keus speelden veel facetten mee. We wilden onze eerste commerciële fabriek voor bandenrecycling per se in Europa bouwen, vanwege de zeer hoge milieu- en veiligheidseisen hier. Op die manier creëren we een heel hoge standaard voor de productiefaciliteiten die we hierna in andere landen en op andere continenten willen openen. We kwamen uit op Nederland en uiteindelijk op Delfzijl omdat we daar op het Chemie Park een geschikt terrein vonden dat aan het water ligt. Eerder dit jaar namen we Granuband in Amsterdam over. Dat is een van de belangrijkste bedrijven in de Benelux op het gebied van het inzamelen en recyclen van banden. Vanaf daar gaan versnipperde autobanden per schip naar Delfzijl. De producten die we van die ‘bandenchips’ maken, worden eveneens per schip vervoerd.”

Circtec maakte in oktober bekend dat het Bilfinger had aangetrokken als systeemintegrator. De Nederlands/Belgische engineering- en maintenancetak van die industriële dienstverlener gaat de engineering, het procurement en het constructiemanagement (EPCm) verrichten bij het project. “Wij zijn blij dat Circtec voor ons gekozen heeft als EPCm-partner voor deze bijzondere fabriek”, zegt business developer Mick Modderman van Bilfinger. “Voor ons was dit ook een lang investeringstraject [vanaf mei 2021, red.], met afspraken, workshops en contractonderhandelingen, om tot een goede gezamenlijke aanpak te komen. Wat wij onder meer gaan doen is het afronden en implementeren van het ontwerp van de fabriek en de technologie van Circtec naadloos integreren in de volledige architectuur van de faciliteit.”

Timpany: “We kozen voor Bilfinger omdat het een lokale partij is [het bedrijf heeft een vestiging in Groningen, red.] met veel kennis over en ervaring met industriële projecten in de circulaire economie en hernieuwbare energie. En, wat met alle verloren tijd ook geen onbelangrijk argument is, omdat het een bedrijf is dat projecten binnen de afgesproken tijd op een uitstekende manier weet af te ronden.”

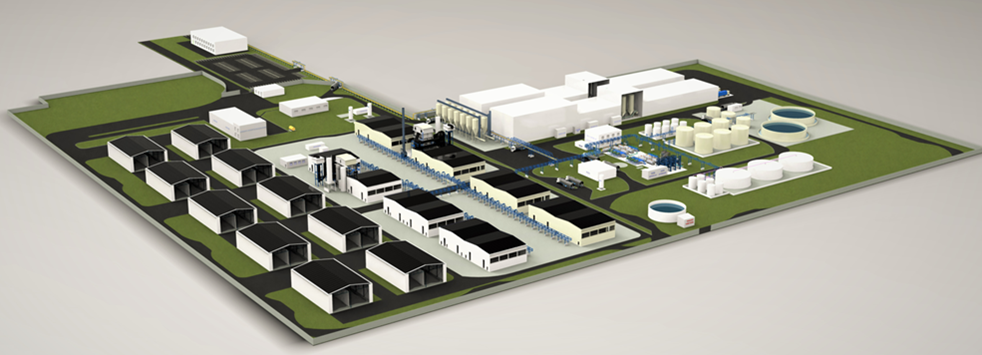

Het terrein in Farmsum waar het Britse Circtec een duurzame recyclingfabriek bouwt voor banden die aan het einde van hun levensduur zitten.